Como os condutores de alumínio são cada vez mais usados em chicotes elétricos automotivos, este artigo analisa e organiza a tecnologia de conexão de chicotes elétricos de alumínio e analisa e compara o desempenho de diferentes métodos de conexão para facilitar a seleção posterior de métodos de conexão de chicotes elétricos de alumínio.

01 Visão geral

Com a popularização da aplicação de condutores de alumínio em chicotes elétricos automotivos, o uso de condutores de alumínio em vez dos tradicionais condutores de cobre vem aumentando gradativamente. No entanto, no processo de aplicação de fios de alumínio em substituição aos fios de cobre, a corrosão eletroquímica, a fluência em alta temperatura e a oxidação dos condutores são problemas que devem ser enfrentados e resolvidos durante o processo de aplicação. Ao mesmo tempo, a aplicação de fios de alumínio em substituição aos fios de cobre deve atender aos requisitos dos fios de cobre originais. As propriedades elétricas e mecânicas devem ser mantidas para evitar a degradação do desempenho.

Para resolver problemas como corrosão eletroquímica, fluência em alta temperatura e oxidação do condutor durante a aplicação de fios de alumínio, existem atualmente quatro métodos de conexão convencionais na indústria, a saber: soldagem por fricção e soldagem por pressão, soldagem por fricção, soldagem ultrassônica e soldagem por plasma.

A seguir, uma análise e comparação de desempenho dos princípios e estruturas de conexão desses quatro tipos de conexões.

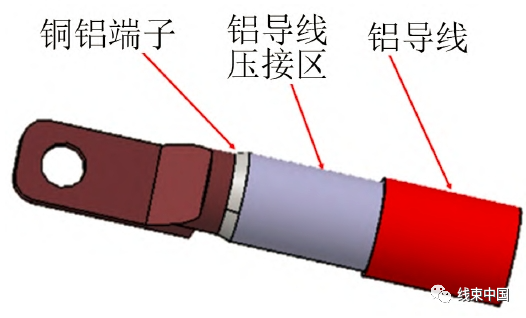

02 Soldagem por fricção e soldagem por pressão

Soldagem por fricção e união por pressão: primeiramente, são utilizadas barras de cobre e alumínio para soldagem por fricção e, em seguida, as barras de cobre são estampadas para formar as conexões elétricas. As barras de alumínio são usinadas e moldadas para formar as extremidades de crimpagem de alumínio, produzindo os terminais de cobre e alumínio. Em seguida, o fio de alumínio é inserido na extremidade de crimpagem de alumínio do terminal de cobre-alumínio e crimpado hidraulicamente por meio de equipamentos tradicionais de crimpagem de chicote de fios para completar a conexão entre o condutor de alumínio e o terminal de cobre-alumínio, conforme mostrado na Figura 1.

Em comparação com outras formas de conexão, a soldagem por fricção e a soldagem por pressão formam uma zona de transição entre ligas de cobre e alumínio por meio da soldagem por fricção de barras de cobre e alumínio. A superfície de soldagem é mais uniforme e densa, evitando efetivamente o problema de fluência térmica causado pelos diferentes coeficientes de expansão térmica do cobre e do alumínio. Além disso, a formação da zona de transição entre ligas também evita efetivamente a corrosão eletroquímica causada pelas diferentes atividades metálicas entre o cobre e o alumínio. A vedação subsequente com tubos termoencolhíveis é usada para isolar a névoa salina e o vapor d'água, o que também evita efetivamente a ocorrência de corrosão eletroquímica. Por meio da crimpagem hidráulica do fio de alumínio e da extremidade de crimpagem de alumínio do terminal de cobre-alumínio, a estrutura monofilamentar do condutor de alumínio e a camada de óxido na parede interna da extremidade de crimpagem de alumínio são destruídas e removidas, e então o frio é concluído entre os fios individuais e entre o condutor de alumínio e a parede interna da extremidade de crimpagem. A combinação de soldagem melhora o desempenho elétrico da conexão e fornece o desempenho mecânico mais confiável.

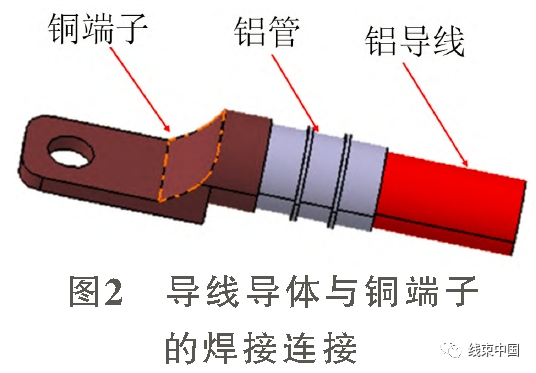

03 Soldagem por fricção

A soldagem por fricção utiliza um tubo de alumínio para crimpar e moldar o condutor de alumínio. Após o corte da face final, a soldagem por fricção é realizada com o terminal de cobre. A conexão de soldagem entre o condutor do fio e o terminal de cobre é concluída por meio da soldagem por fricção, conforme mostrado na Figura 2.

A soldagem por fricção conecta fios de alumínio. Primeiro, o tubo de alumínio é instalado no condutor do fio de alumínio por meio de crimpagem. A estrutura monofilamentar do condutor é plastificada por crimpagem para formar uma seção transversal circular apertada. Em seguida, a seção transversal de soldagem é achatada por rotação para completar o processo. Preparação das superfícies de soldagem. Uma extremidade do terminal de cobre é a estrutura de conexão elétrica e a outra extremidade é a superfície de conexão de soldagem do terminal de cobre. A superfície de conexão de soldagem do terminal de cobre e a superfície de soldagem do fio de alumínio são soldadas e conectadas por meio de soldagem por fricção, e então a rebarba de soldagem é cortada e moldada para completar o processo de conexão do fio de alumínio de soldagem por fricção.

Comparada a outras formas de conexão, a soldagem por fricção cria uma conexão de transição entre cobre e alumínio por meio da soldagem por fricção entre terminais de cobre e fios de alumínio, reduzindo efetivamente a corrosão eletroquímica do cobre e do alumínio. A zona de transição da soldagem por fricção cobre-alumínio é selada com tubo termoencolhível adesivo na fase posterior. A área de soldagem não fica exposta ao ar e à umidade, reduzindo ainda mais a corrosão. Além disso, a área de soldagem é onde o condutor do fio de alumínio é conectado diretamente ao terminal de cobre por meio de soldagem, o que aumenta efetivamente a força de tração da junta e simplifica o processo de processamento.

No entanto, também existem desvantagens na conexão entre fios de alumínio e terminais de cobre-alumínio na Figura 1. A aplicação da soldagem por fricção em fabricantes de chicotes elétricos requer equipamentos especiais de soldagem por fricção separados, o que apresenta baixa versatilidade e aumenta o investimento em ativos fixos dos fabricantes de chicotes elétricos. Em segundo lugar, na soldagem por fricção, durante o processo, a estrutura monofilamentar do fio é soldada por fricção diretamente ao terminal de cobre, resultando em cavidades na área de conexão da soldagem por fricção. A presença de poeira e outras impurezas afetará a qualidade final da soldagem, causando instabilidade nas propriedades mecânicas e elétricas da conexão soldada.

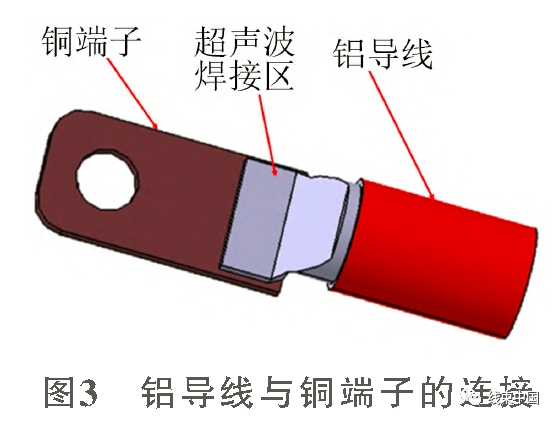

04 Soldagem ultrassônica

A soldagem ultrassônica de fios de alumínio utiliza equipamentos de soldagem ultrassônica para conectar fios de alumínio e terminais de cobre. Através da oscilação de alta frequência da cabeça de soldagem do equipamento de soldagem ultrassônica, os monofilamentos de fio de alumínio, os fios de alumínio e os terminais de cobre são conectados para completar o fio de alumínio. A conexão dos terminais de cobre é mostrada na Figura 3.

A conexão por soldagem ultrassônica ocorre quando fios de alumínio e terminais de cobre vibram em ondas ultrassônicas de alta frequência. A vibração e o atrito entre o cobre e o alumínio completam a conexão entre eles. Como tanto o cobre quanto o alumínio possuem uma estrutura cristalina metálica cúbica de face centrada, em um ambiente de oscilação de alta frequência, sob essa condição, a substituição atômica na estrutura cristalina do metal é concluída para formar uma camada de transição de liga, evitando efetivamente a ocorrência de corrosão eletroquímica. Ao mesmo tempo, durante o processo de soldagem ultrassônica, a camada de óxido na superfície do monofilamento condutor de alumínio é removida e, em seguida, a conexão de soldagem entre os monofilamentos é concluída, o que melhora as propriedades elétricas e mecânicas da conexão.

Comparado a outras formas de conexão, o equipamento de soldagem ultrassônica é um equipamento de processamento comumente utilizado por fabricantes de chicotes elétricos. Não requer novos investimentos em ativos fixos. Ao mesmo tempo, os terminais utilizam terminais estampados em cobre e o custo do terminal é menor, apresentando a melhor vantagem de custo. No entanto, também existem desvantagens. Comparado a outras formas de conexão, a soldagem ultrassônica apresenta propriedades mecânicas mais fracas e baixa resistência à vibração. Portanto, o uso de conexões de soldagem ultrassônica não é recomendado em áreas de vibração de alta frequência.

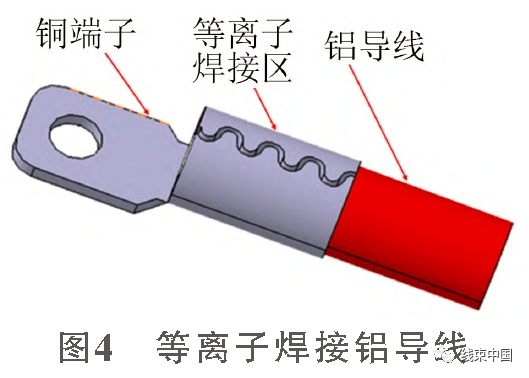

05 Soldagem de plasma

A soldagem a plasma usa terminais de cobre e fios de alumínio para conexão crimpada e, então, ao adicionar solda, o arco de plasma é usado para irradiar e aquecer a área a ser soldada, derreter a solda, preencher a área de soldagem e completar a conexão do fio de alumínio, conforme mostrado na Figura 4.

A soldagem a plasma de condutores de alumínio utiliza primeiramente a soldagem a plasma de terminais de cobre, e a crimpagem e a fixação dos condutores de alumínio são concluídas por meio da crimpagem. Após a crimpagem, os terminais de soldagem a plasma formam uma estrutura em forma de barril. Em seguida, a área de soldagem do terminal é preenchida com solda contendo zinco, e a extremidade crimpada recebe solda contendo zinco. Sob a irradiação do arco de plasma, a solda contendo zinco é aquecida e derretida, e então entra na abertura do fio na área de crimpagem por capilaridade para completar o processo de conexão dos terminais de cobre e fios de alumínio.

Os fios de alumínio de soldagem a plasma completam a conexão rápida entre os fios de alumínio e os terminais de cobre por meio de crimpagem, proporcionando propriedades mecânicas confiáveis. Ao mesmo tempo, durante o processo de crimpagem, por meio de uma taxa de compressão de 70% a 80%, a destruição e o descascamento da camada de óxido do condutor são concluídos, melhorando efetivamente o desempenho elétrico, reduzindo a resistência de contato dos pontos de conexão e evitando o aquecimento dos pontos de conexão. Em seguida, adicione solda contendo zinco à extremidade da área de crimpagem e use um feixe de plasma para irradiar e aquecer a área de soldagem. A solda contendo zinco é aquecida e derretida, e a solda preenche a lacuna na área de crimpagem por ação capilar, obtendo água de névoa salina na área de crimpagem. O isolamento de vapor evita a ocorrência de corrosão eletroquímica. Ao mesmo tempo, como a solda é isolada e tamponada, uma zona de transição é formada, o que efetivamente evita a ocorrência de fluência térmica e reduz o risco de aumento da resistência da conexão sob choques quentes e frios. Por meio da soldagem de plasma da área de conexão, o desempenho elétrico da área de conexão é efetivamente melhorado, e as propriedades mecânicas da área de conexão também são melhoradas ainda mais.

Em comparação com outras formas de conexão, a soldagem a plasma isola os terminais de cobre e os condutores de alumínio por meio da camada de soldagem de transição e da camada de soldagem reforçada, reduzindo efetivamente a corrosão eletroquímica do cobre e do alumínio. A camada de soldagem reforçada envolve a face final do condutor de alumínio, de modo que os terminais de cobre e o núcleo do condutor não entrem em contato com o ar e a umidade, reduzindo ainda mais a corrosão. Além disso, a camada de soldagem de transição e a camada de soldagem reforçada fixam firmemente os terminais de cobre e as juntas dos fios de alumínio, aumentando efetivamente a força de tração das juntas e simplificando o processo de processamento. No entanto, também existem desvantagens. A aplicação da soldagem a plasma em fabricantes de chicotes elétricos requer equipamento de soldagem a plasma dedicado e separado, o que apresenta pouca versatilidade e aumenta o investimento em ativos fixos dos fabricantes de chicotes elétricos. Em segundo lugar, no processo de soldagem a plasma, a solda é concluída por capilaridade. O processo de preenchimento de lacunas na área de crimpagem é incontrolável, resultando em qualidade final de soldagem instável na área de conexão de soldagem a plasma, resultando em grandes desvios no desempenho elétrico e mecânico.

Horário da publicação: 19 de fevereiro de 2024